镜头设计是一门融合光学、机械、电子与材料科学的综合性工程,其核心目标是根据特定成像需求,通过计算、优化与验证,构建能够实现清晰、准确、稳定成像的光学系统,从手机摄像头到专业单反镜头,从显微镜到航天遥感设备,所有成像设备的“眼睛”都离不开精密的镜头设计,它并非简单的透镜组合,而是需要在光学性能、机械结构、成本控制与制造工艺之间寻找最优解的复杂过程。

镜头的基本构成与核心功能

镜头的基本功能是汇聚或发散光线,使被摄物体在成像传感器(或胶片)上形成清晰的实像或虚像,一个完整的镜头系统通常由多个光学元件、机械支撑结构与电子控制模块组成,各部分协同工作以实现成像目标。

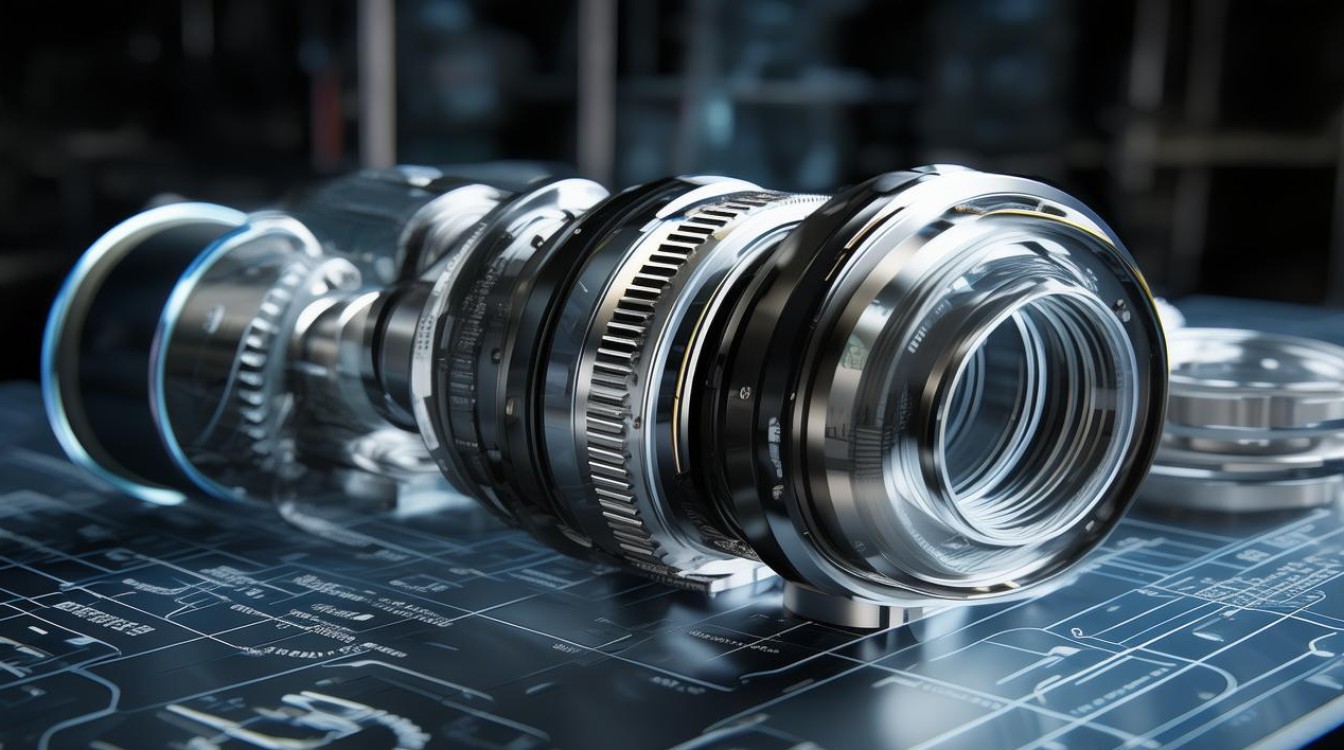

光学元件是镜头的核心,主要包括透镜、棱镜、反射镜与滤光片等,透镜是最基础的光学元件,通过球面或非球面曲率改变光路,其中凸透镜(正透镜)具有汇聚光线的作用,凹透镜(负透镜)则用于发散光线,为校正像差(光学成像中的缺陷,如模糊、色散等),现代镜头通常采用多片透镜组合,例如常见的“库克三片式”结构由两片凸透镜和一片凹透镜组成,能有效平衡球差与彗差,非球面透镜(球面半径随曲率变化)被广泛应用于手机镜头中,可在更小的体积内实现更好的成像质量;衍射光学元件(DOE)则通过衍射原理校正色差,适用于超长焦或轻量化设计。

机械结构包括镜筒、对焦机构、光圈组件与安装法兰等,镜筒为透镜提供精密定位与支撑,需确保透镜同轴度(避免光轴偏移导致的成像变形);对焦机构(如超声波马达、步进电机)驱动透镜组移动,以实现不同距离物体的清晰成像;光圈组件(由多片叶片组成)通过调节孔径大小控制进光量,影响照片的亮度与景深(背景虚化程度)。

电子控制模块负责镜头的自动化功能,如自动对焦(AF)、自动光圈(AP)与防抖(IS)系统,传感器实时检测物体距离或手抖动信号,通过算法驱动电机调整透镜位置或光圈叶片,确保成像稳定与清晰。

镜头设计的核心流程与关键技术

镜头设计是一个迭代优化的过程,通常分为需求分析、初始结构设计、像差优化、机械设计与原型验证五个阶段,每个阶段都需要精密的计算与严格的测试。

需求分析与指标定义

设计的第一步是明确应用场景与性能指标,手机超广角镜头需要大视场角(120°以上)、小型化(总长<10mm)与低成本;而专业单反长焦镜头则要求高分辨率(中心MTF>0.6)、大光圈(f/2.8)与长焦距(200mm以上),关键指标包括:

- 焦距(f):决定视角大小,焦距越短视角越广(如广角镜头),焦距越长视角越窄(如长焦镜头)。

- 光圈(F值):F=f/D(D为入瞳直径),F值越小光圈越大,进光量越多,低照度成像能力越强,景深越浅。

- 视场角(FOV):镜头能捕捉的范围,与焦距和传感器尺寸相关,如全画幅相机的50mm镜头标准视场角约46°。

- 分辨率:以MTF(调制传递函数)衡量,反映镜头对细节还原能力,中心MTF值越高越好。

- 像差校正能力:包括球差(边缘模糊)、彗差(星芒状模糊)、像散(不同方向焦点分离)、场曲(像面弯曲)、畸变(直线变形)与色差(不同颜色焦点不重合)等。

初始结构设计与像差优化

基于需求,设计师会选择初始结构原型(如经典的双高斯结构、远心镜头结构),或通过光学设计软件(如Zemax、Code V)进行反向求解,初始结构确定后,需通过优化算法调整透镜参数(曲率半径、厚度、间距、材料折射率等)以校正像差。

校正色差需选用低色散玻璃(如ED玻璃、萤石玻璃),或采用“正负透镜组合”使不同颜色光线汇聚于同一点;校正球差需使用非球面透镜或多个球面透镜组合;校正畸变则需对称结构或软件算法补偿,这一过程依赖计算机辅助优化,通常需要迭代数百次甚至数千次,才能平衡所有像差与性能指标。

机械设计与工程化

光学设计完成后,需结合机械结构实现工程化,包括:

- 透镜固定与装配:通过压圈、胶水或镜座固定透镜,需考虑温度变化导致的热膨胀系数(CTE),避免透镜应力变形。

- 轻量化与小型化:手机镜头采用“塑料+玻璃”混合设计(如塑料非球面镜片+玻璃球面镜片),既降低成本又减轻重量;专业镜头则使用钛合金或碳纤维镜筒,兼顾强度与轻量化。

- 环境适应性:户外设备需密封防尘防潮,航空航天镜头需抗辐射、耐高低温(-40℃~85℃)。

原型制作与测试

设计完成后,需制作原型进行性能验证,测试项目包括:

- 光学性能测试:通过干涉仪检测波前误差(评估成像精度),MTF测试仪测量分辨率,畸变测试板评估几何变形。

- 环境测试:高低温循环、振动测试、跌落测试,确保镜头在极端环境下的可靠性。

- 寿命测试:对焦机构与光圈叶片的耐久性测试(如十万次无故障操作)。

根据测试结果反馈优化设计,最终进入量产阶段。

镜头设计的应用领域与发展趋势

镜头设计广泛应用于消费电子、医疗、工业、科研与航空航天等领域,不同领域对镜头的需求差异推动着技术的不断进步。

- 消费电子:手机摄像头从单摄发展到多摄(超广角+长焦+微距),镜头数量增加但体积需控制在毫米级,依赖“潜望式变焦”“折叠光路”等创新设计;VR/VR设备则需要超短焦(<5mm)与自由曲面透镜,解决视场角与畸变矛盾。

- 医疗影像:内窥镜镜头需直径<3mm且具备高分辨率(4K),采用光纤传像与微型透镜阵列;手术显微镜要求高倍率(20x-40x)与长工作距离(200mm以上),依赖远心镜头设计避免视差。

- 工业检测:机器视觉镜头需低畸变(<0.1%)、高分辨率(500万像素以上),采用远心镜头消除因物体位置偏差导致的测量误差;激光加工镜头需高透光率(>99.5%)与抗损伤膜层,适应高功率激光环境。

- 航空航天:卫星遥感镜头需大口径(1米以上)与高分辨率(亚米级),采用反射式光学系统(如卡塞格林结构)避免透镜材料重量与色差;深空探测镜头需抗辐射(太空高能粒子导致性能退化),使用特殊玻璃与镀膜技术。

发展趋势包括:

- 智能化:集成传感器与AI算法,实现“计算光学”(如多帧合成提升分辨率、AI降噪改善低照度成像)。

- 轻量化与集成化:折叠光路、衍射光学元件与MEMS微透镜技术,推动镜头向更小、更轻发展。

- 高精度与高可靠性:半导体检测镜头要求纳米级分辨率,医疗与航天镜头需绝对可靠性,推动材料与制造工艺升级。

相关问答FAQs

Q1:镜头设计中最难解决的问题是什么?

A1:镜头设计中最具挑战性的是“像差平衡与性能妥协”,像差校正存在“此消彼长”的关系,例如增大光圈会加剧球差与彗差,广角镜头易产生畸变与边缘画质下降,长焦镜头则受体积与重量限制,成本、体积、重量与光学性能的矛盾也难以调和:手机镜头需在<10mm体积内实现高分辨率与大光圈,需依赖非球面透镜与精密制造,但成本需控制在几十元内;专业镜头虽追求极致性能,但需兼顾便携性与耐用性,需在玻璃材料、机械结构上反复优化,设计师需通过创新结构(如对称式、远心式)与先进技术(如自由曲面、衍射光学)在多重约束中寻找最优解。

Q2:为什么手机镜头越来越复杂(如多片镜片)?

A2:手机镜头镜片数量增加(从早期的3片到现在的7-9片)主要为了解决两个核心问题:一是“小型化与大光圈的矛盾”,手机传感器尺寸固定(如1/1.3英寸),要实现大光圈(f/1.4-f/1.8)与大视场角(120°),需通过多片非球面透镜校正边缘像差,避免画质下降;二是“多摄系统的功能分化”,超广角、长焦、微距镜头需不同的光学结构,例如潜望式长焦镜头需折叠光路(5-7片镜片)实现5倍以上光学变焦;高像素(1亿像素以上)要求镜头具备高分辨率中心MTF(>0.7),需增加低色散镜片(如ED玻璃)校正色差,多片镜片组合还能提升透光率(减少杂散光),改善暗光成像质量,但镜片数量增加也带来成本与装配难度的提升,需通过自动化生产与材料创新(如玻璃非球面镜片)控制成本。