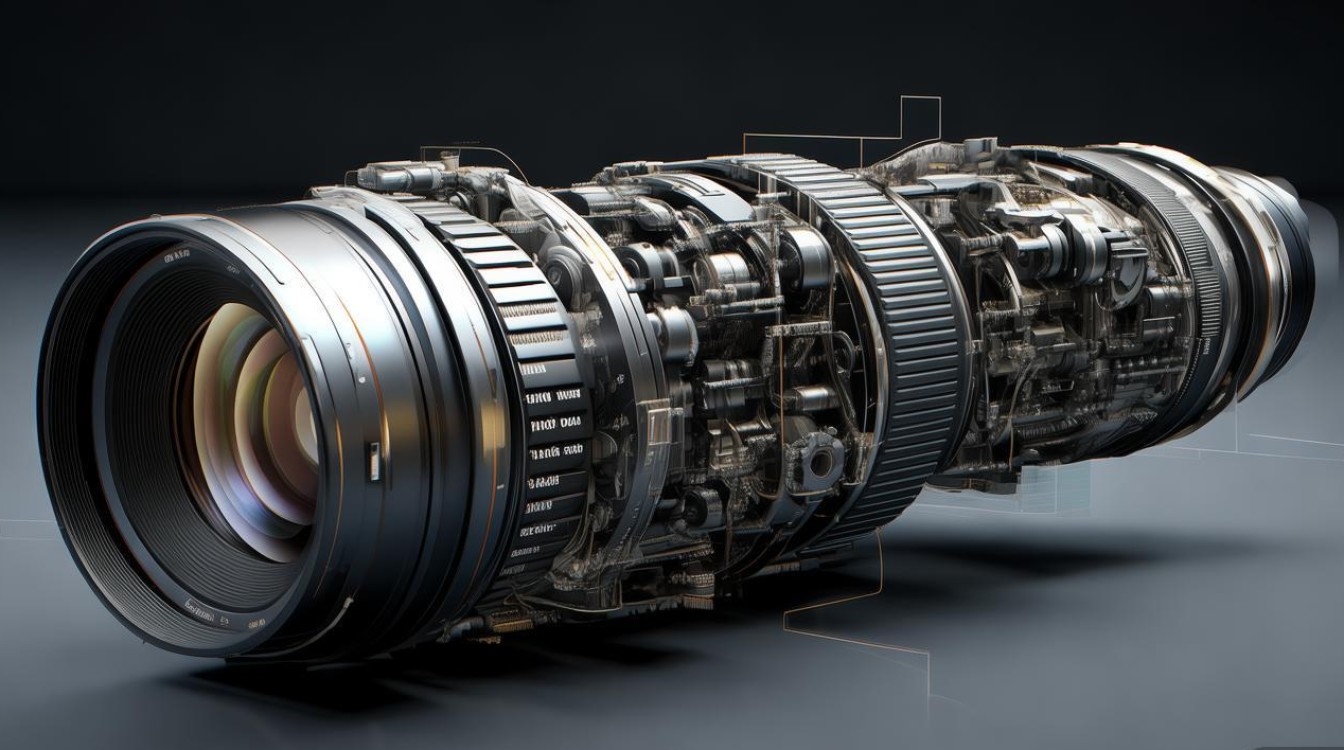

变焦镜头作为现代摄影设备中不可或缺的光学组件,其通过改变镜片组相对位置实现焦距连续可调的特性,极大地拓展了摄影创作的自由度,要深入理解变焦镜头的工作原理与性能特点,首先需要剖析其核心结构——变焦镜头结构图,一张完整的结构图不仅是各光学元件的空间排布示意图,更蕴含着光学设计、机械传动与精密制造的综合智慧,下面将从整体框架、核心组件、联动机制及设计优化等维度,详细解读变焦镜头的结构奥秘。

变焦镜头的整体结构框架

变焦镜头的结构本质上是一个“动态光路系统”,其核心目标是:在焦距变化过程中,确保不同焦距下的成像面位置保持稳定(即像面稳定),同时保证成像质量,为实现这一目标,镜头内部通常采用“多组镜片联动”的设计,整体结构可分为“固定组”与“活动组”两大类:固定组包括前固定组、后固定组,其镜片位置在变焦过程中保持不变;活动组则包括变焦组、补偿组、对焦组等,通过精密移动实现焦距调节与像面补偿。

以典型的内变焦镜头(变焦时镜筒长度不变)为例,光线进入镜头后,首先经过前固定组,完成初步汇聚;随后通过变焦组,其移动是改变焦距的核心动作——变焦组靠近前固定组时,焦距变短(广角端),远离时焦距变长(长焦端);但变焦组的移动会导致像面位置发生偏移,此时需由补偿组进行反向移动,通过调整光路角度使像面回归原位;最后光线经过后固定组,进一步优化成像质量并传递至相机传感器,这一“变焦-补偿”的联动机制,是变焦镜头结构设计的核心逻辑。

核心组件的结构与功能

变焦镜头的性能表现,直接取决于各组件的结构设计与材料选择,以下对关键组件进行逐一解析:

前固定组

前固定组位于镜头最前端,承担着“收集光线”与“初步汇聚”的作用,其结构通常包含1-4片镜片,可能采用非球面镜片(Aspherical Lens)校正球差,或使用低色散镜片(如ED、UD玻璃)减少色散,在广角端,前固定组需确保大视角下的边缘成像清晰度,因此镜片曲率与中心厚度需经过精密计算,避免视场弯曲。

变焦组

变焦组是焦距调节的“执行者”,其移动范围直接决定镜头的变焦比(如3倍、5倍、10倍),结构上,变焦组通常由2-3片镜片组成,可能采用轻质玻璃(如 fluorite 氟化钙)或树脂材料以降低移动惯量,设计难点在于:需在变焦全程保持像高稳定,且避免因镜片移动引入的像差波动,在长焦端,变焦组远离前固定组,此时需通过优化镜片间距,控制光线入射角度,防止彗差增大。

补偿组

补偿组是“像面稳定”的保障者,与变焦组协同工作:当变焦组移动改变焦距时,补偿组沿特定曲线轨迹反向移动,通过调整光路的会聚角度,抵消像面位移,补偿组的结构设计需满足“补偿曲线”的精密要求,通常采用单片或双片镜片组合,部分高端镜头会使用非球面镜片提升补偿效率,在从广角端变焦至长焦端的过程中,变焦组线性移动,而补偿组需按非线性曲线移动,这一联动依赖凸轮或导轨机构实现。

对焦组

对焦组负责在固定焦距下实现“清晰对焦”,其移动方向与光轴平行,结构上,对焦组通常位于补偿组之后、后固定组之前,由1-2片镜片组成,手动对焦时,通过旋转对焦环带动对焦组线性移动;自动对焦(AF)时,则通过镜头内部的马达(如超声波马达、线性马达)驱动,设计时需平衡对焦行程与响应速度,例如微距镜头的对焦组需具备更大的移动范围,以实现近距离对焦。

后固定组与光阑

后固定组位于镜头最后端,作用是“最终成像优化”,可能包含1-3片镜片,用于校正剩余像差(如像散、畸变),光阑(Aperture)则控制进光量,结构上可变光阑由多片叶片组成,通过光圈环或相机电子信号控制叶片开合,影响景深与曝光。

镜筒与传动机构

镜筒是所有组件的“骨架”,需具备足够的机械强度与尺寸稳定性,结构上通常采用铝合金或工程塑料,内壁精密加工导轨、凸轮槽等传动路径,传动机构是实现变焦、对焦、光圈调节的核心,常见类型包括:齿轮传动(手动镜头)、螺旋导轨(内变焦镜头)、线性马达(自动对焦镜头)等,其加工精度直接影响变焦的顺滑度与重复定位精度。

结构类型与设计差异

根据变焦方式与结构布局,变焦镜头可分为多种类型,其结构图也呈现明显差异:

- 内变焦 vs 外变焦:内变焦镜头(如佳能24-70mm f/2.8L III USM)变焦时镜筒长度不变,结构更复杂,需精密的内部导轨,但防尘防潮性更好;外变焦镜头(如腾龙18-300mm f/3.5-6.3 Di III VC)变焦时镜筒伸缩,结构简单,但易进灰且体积较大。

- 机械变焦 vs 电动变焦:机械变焦依赖手动旋转变焦环,结构简单,响应直接;电动变焦通过马达驱动,支持平滑变焦(如视频拍摄),但需额外电路与电池供电,结构更复杂。

- 变焦比设计:低变焦比镜头(如24-70mm)结构相对简单,镜片组少,像差控制容易;高变焦比镜头(如18-200mm)需更多镜片组(通常12-18片),结构布局更紧凑,需通过非球面镜片、低色散镜片平衡体积与成像质量。

材料与工艺对结构的影响

变焦镜头的结构性能不仅取决于设计,更依赖材料与工艺:

- 镜片材料:玻璃镜片(如SK16、S-FPL51)精度高、稳定性好,但重量大;树脂镜片(如PMMA)轻便、成本低,但热膨胀系数大,需严格控制温度。

- 镀膜技术:增透膜(如佳能SUPER spectra、尼康Nano Crystal Coat)可减少镜片反射,提升透光率;防污膜、防水膜则增强镜片耐用性,这些镀层需与镜片材料匹配,避免脱落。

- 精密加工:镜片研磨精度需达微米级(如RMS误差<0.1μm),镜筒加工公差需控制在±0.005mm内,否则会导致镜片偏心、传动卡滞等问题。

主要组件结构与功能归纳表

| 组件名称 | 核心功能 | 常见结构/材料 | 设计挑战 |

|---|---|---|---|

| 前固定组 | 收集光线,初步汇聚 | 1-4片镜片,可能含非球面/低色散镜片 | 广角端边缘像差校正 |

| 变焦组 | 改变焦距(核心执行者) | 2-3片镜片,轻质玻璃/树脂 | 变焦全程像高稳定,像差控制 |

| 补偿组 | 抵消像面位移,保持像面稳定 | 1-2片镜片,非球面优化补偿曲线 | 精密非线性联动轨迹设计 |

| 对焦组 | 实现近距离/远距离清晰对焦 | 1-2片镜片,线性/螺旋传动 | 对焦行程与响应速度平衡 |

| 后固定组 | 最终成像优化,校正剩余像差 | 1-3片镜片,可能含非球面/萤石镜片 | 长焦端色散与畸变控制 |

| 光阑 | 控制进光量,调节景深 | 多片金属叶片,可变光圈设计 | 叶片开合的圆度与精度 |

| 镜筒与传动机构 | 支撑组件,实现精密联动 | 铝合金/工程塑料,导轨/凸轮/齿轮传动 | 机械强度与尺寸稳定性 |

相关问答FAQs

Q1:变焦镜头结构中,变焦组和补偿组如何协同工作以实现像面稳定?

A:变焦组和补偿组的协同是变焦镜头的核心技术之一,当用户旋转变焦环时,变焦组沿光轴线性移动:靠近前固定组时,焦距变短(广角端),光线发散角度增大,导致像面向后移动;远离前固定组时,焦距变长(长焦端),光线汇聚角度增大,像面向前移动,为抵消这一位移,补偿组需按预设的“补偿曲线”反向移动——通过调整光路的会聚角度,使像面始终保持在传感器位置,这一联动依赖精密的凸轮机构或导轨设计,确保变焦全程像面稳定,从而实现“变焦时无需重新对焦”的功能。

Q2:高变焦比镜头(如18-200mm)的结构设计通常面临哪些挑战?如何优化?

A:高变焦比镜头的核心挑战在于“体积-性能平衡”:大变焦比需要更多镜片组(通常12-18片)以覆盖不同焦段,导致镜头体积与重量增加;多片镜片会引入更多像差(如色散、畸变),影响成像质量,优化方案包括:①采用非球面镜片减少镜片数量,校正球差与畸变;②使用低色散镜片(如ED、UD、萤石玻璃)在长焦端抑制色散;③优化镜片组排布,采用“反望远结构”缩短总长;④通过精密镀膜提升透光率,减少杂光干扰,腾龙18-200mm f/3.5-6.3 Di III VC VC通过14片9组镜片设计,包含3片非球面镜片与2片XLD(超低色散)镜片,在紧凑体积内实现了较好的成像质量。