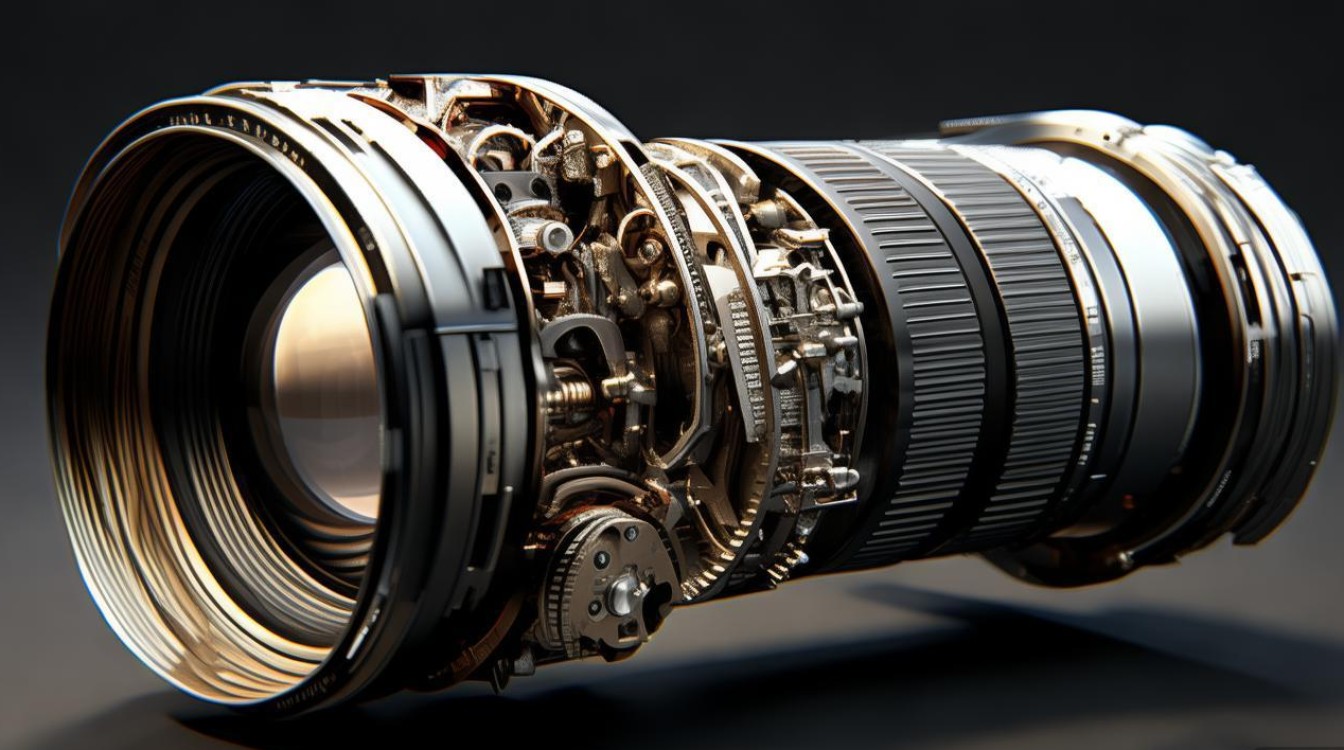

变焦镜头作为现代光学系统的核心组件,其机械结构是实现焦段连续切换、保证成像质量的关键,与定焦镜头固定镜片组不同,变焦镜头需通过精密机械联动,驱动镜片组沿光轴做非线性移动,从而改变组合焦距,同时维持像面稳定,这种复杂的机械系统涉及光学设计、精密制造、材料科学等多领域技术的融合,其结构合理性直接决定镜头的变焦平滑性、耐用性及光学性能。

变焦镜头机械结构的核心组成

变焦镜头的机械结构可拆解为镜片支撑系统、变焦传动系统、像面补偿系统、对焦系统及外壳密封系统五大模块,各模块协同工作以实现焦段调节与成像清晰。

镜片支撑系统:光学元件的“骨架”

镜片支撑系统是所有光学元件的载体,其核心部件包括镜筒、镜座及限位机构,镜筒通常采用铝合金或工程塑料(如聚碳酸酯)经CNC加工而成,需兼顾轻量化与结构强度,高端镜头多采用铝合金镜筒,表面经阳极氧化处理提升耐磨性;入门级镜头则常用玻璃纤维增强塑料,以降低成本,镜座用于固定单个镜片或镜片组,通过螺纹压圈或弹性卡环实现定位,确保镜片同轴度误差控制在0.01mm以内,限位机构则通过精密凸台或挡圈,限制镜片移动范围,防止变焦或对焦时镜片组碰撞或脱位。

变焦传动系统:焦段切换的“动力核心”

变焦传动系统是实现焦段连续调节的核心,其功能是将用户操作(如旋转变焦环)转化为镜片组的线性或非线性移动,根据传动原理,可分为机械凸轮式、齿轮齿条式、丝杠螺母式及线性马达式四大类。

- 机械凸轮式:通过变焦环带动凸轮旋转,凸轮曲线推动变焦组(通常为1-2组镜片)沿光轴移动,凸轮曲线需经光学软件优化,确保不同焦段下像面稳定,该结构变焦行程短、精度高,常见于专业镜头(如佳能70-200mm f/2.8L IS III USM),但加工复杂,成本较高。

- 齿轮齿条式:变焦环通过齿轮组带动齿条,驱动变焦组直线移动,结构简单、传动效率高,但变焦行程较长,多用于中端变焦镜头(如腾龙18-300mm f/3.5-6.3 Di III VC)。

- 丝杠螺母式:变焦环旋转丝杠,螺母带动变焦组移动,定位精度可达微米级,但变焦速度较慢,多用于微距或电影镜头。

- 线性马达式:通过电子信号控制马达驱动变焦组,实现无级变速和自动对焦,常见于手机镜头及无反相机镜头(如索尼24-70mm f/2.8 GM II),优点是响应快、噪音低,但依赖电子控制系统。

像面补偿系统:成像清晰的“稳定器”

变焦时,仅移动变焦组会导致像面位置变化(离焦),需通过补偿组(通常为1组镜片)的协同移动,维持像面稳定,补偿组的运动轨迹与变焦组严格耦合,其机械联动方式主要有以下两种:

- 凸轮联动式:变焦组与补偿组共用同一凸轮轨道,通过曲线槽的相位差实现非线性联动,该方式结构紧凑,补偿精度高,但凸轮加工难度大。

- 连杆联动式:通过多组连杆连接变焦组与补偿组,将变焦环的旋转运动转化为两组镜片的协调移动,该方式成本较低,但连杆间隙可能影响变焦精度,多用于入门级镜头。

对焦系统:清晰成像的“微调器”

对焦系统驱动对焦组(通常为1组镜片)沿光轴移动,使被摄主体清晰,根据驱动方式,分为手动对焦与自动对焦两类:

- 手动对焦:通过旋转对焦环,经螺纹或齿轮组带动对焦组移动,行程通常为10-20mm,需设置阻尼机构(如油脂或阻尼垫)避免晃动。

- 自动对焦:通过超声波马达(USM)或线性马达(LM)驱动,USM利用压电陶瓷的快速形变转动,噪音低、扭矩大;LM则直接驱动对焦组,响应速度更快,适合视频拍摄。

外壳密封系统:环境适应性的“防护罩”

为应对灰尘、湿气侵蚀,高端镜头需密封设计,通常在镜筒接缝处采用橡胶密封圈,卡口处使用金属触点密封,部分镜头(如尼康Z系列)还采用防滴溅构造,确保在恶劣环境下稳定工作。

关键机械部件的材料与工艺

变焦镜头的机械性能高度依赖材料选择与加工精度,以下是核心部件的材料特性与工艺要求:

| 部件 | 常用材料 | 材料特性 | 加工工艺 |

|---|---|---|---|

| 镜筒 | 铝合金(6061-T6) | 轻量化(密度2.7g/cm³)、强度高(抗拉强度310MPa)、可阳极氧化处理 | CNC精密车削、铣削、阳极氧化 |

| 镜座 | 黄铜(H62)、不锈钢(304) | 黄铜易切削、导电性好;不锈钢耐腐蚀、强度高(抗拉强度520MPa) | 精密车削、研磨、电镀 |

| 凸轮 | 渗碳钢(20CrMnTi) | 表面渗碳淬火后硬度达HRC60,耐磨性好,芯部保持韧性 | 线切割、精密磨削、热处理 |

| 传动齿轮 | 不锈钢(440C)、工程塑料(POM) | 不锈钢耐磨;POM自润滑、噪音低,但强度较低 | 注塑(塑料)、滚齿(金属) |

| 对焦螺纹圈 | 钛合金(TC4) | 密度4.43g/cm³(仅为钢的60%)、强度高(抗拉强度895MPa),减轻转动惯量 | 精密螺纹磨削、阳极氧化 |

不同应用场景的结构差异

变焦镜头的机械结构需适配不同设备需求,形成差异化设计:

单反/微单相机镜头:兼顾性能与便携

单反镜头需容纳较大像场(全画幅对角线43.3mm),镜片组直径大,变焦传动系统多采用金属凸轮或齿轮齿条结构,确保大扭矩下的稳定性,微单镜头因法兰距短,可设计更紧凑的变焦组布局,如索尼FE 24-70mm f/2.8 GM II通过双XLM马达实现高速变焦与对焦。

手机镜头:极致小型化与折叠光路

手机镜头受限于机身厚度(lt;10mm),无法采用传统直线移动式变焦,多采用折叠光路潜望式结构:通过棱镜将光线折射90°,配合移动式聚焦镜片组实现变焦(如华为P60 Pro的10倍潜望式变焦),其机械结构需微型化传动部件,如线性马达直径仅3-5mm,行程控制在2-3mm。

电影镜头:平滑变焦与精准控制

电影镜头要求变焦过程无级平滑(呼吸效应小),多采用双凸轮设计:主凸轮控制变焦组,副凸轮补偿像面,并通过齿轮箱实现1.5:1的变焦比调节,对焦系统则配备跟焦器接口,支持手动精准调焦。

技术难点与优化方向

变焦镜头机械结构的核心挑战在于“平衡”:变焦行程与小型化的平衡、运动精度与制造成本的平衡、耐用性与轻量化的平衡,当前技术优化方向包括:

- 仿真驱动设计:通过有限元分析(FEA)优化镜筒结构,减轻重量同时提升抗形变能力(如佳能RF镜头的碳纤维复合材料镜筒)。

- 智能传动系统:采用电子编码器实时监测镜片位置,通过闭环控制减少传动误差,提升变焦重复精度。

- 自润滑材料应用:在齿轮、凸轮等部件使用含油轴承或PTFE涂层,降低磨损,延长使用寿命。

相关问答FAQs

Q1:变焦镜头的“内变焦”和“外变焦”机械结构有何区别?

A:内变焦指变焦组在镜筒内部移动,镜筒总长度不变(如佳能70-200mm f/2.8L IS III USM),优点是密封性好、防尘防滴、重心稳定,适合恶劣环境;缺点是结构复杂,成本较高,外变焦指变焦组伸出镜筒,焦距变化时镜筒长度改变(如腾龙18-300mm f/3.5-6.3 Di III VC),优点是结构简单、成本低,缺点是易进灰、重心变化大,且密封性较差。

Q2:为什么高端变焦镜头通常采用金属镜筒,而低端镜头多用塑料镜筒?

A:金属镜筒(如铝合金、镁合金)具有更高的强度和刚度,能在大光圈、长焦镜头中提供稳定的镜片支撑,减少因形变导致的光学轴偏移,保证成像边缘画质;同时金属材质耐高温、抗老化,长期使用不易变形,而低端镜头多采用工程塑料(如PC+ABS),成本低、重量轻,适合轻量化设计,但强度和刚性较差,在大变焦比镜头中可能因机械应力导致镜片移位,影响成像稳定性,且长期使用易出现老化、脆化问题。